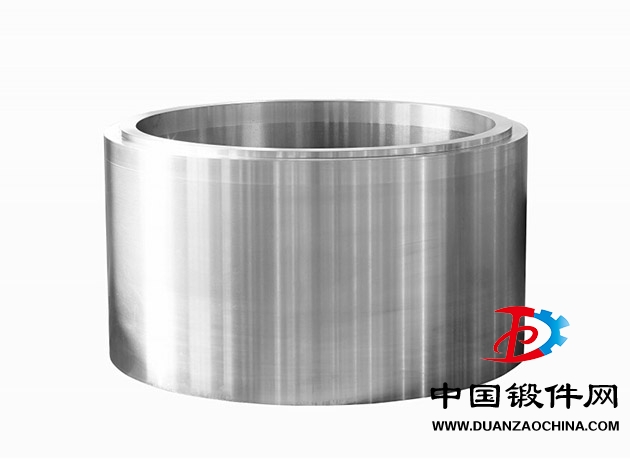

筒类锻件是属于锻件种类的一种锻造件,在重型装备制造中,根据工作需要和使用要求,很多零件的外形都设计成筒类型,并要求才用锻造成形。在自由锻造中,为节约制造成本,减少毛坯加工余量,筒类锻件均采用芯棒拔长。对于薄壁筒体锻造难度非常大,也容易出现质量问题。中国锻件网提供,www.duan168.com!

中文名 外文名

筒体锻件 forging

锻造成形工艺

筒类短见的自由锻造工艺流程为:下料→镦粗→冲孔→芯棒拔长。

对于薄壁筒类锻件,芯棒拔长工序包括预拔长和拔长至成品尺寸。所用的主要工附具有冲子和芯棒。

典型质量问题分析

1、毛坯端面不齐

毛坯端面不齐是筒类锻件常见的质量问题,既浪费大量原材料,又增加了机械加工工时。造成此问题的原因有:

⑴坯料钝粗时变形不均匀,造成冲孔后壁厚不均,在芯棒拔长时沿轴向方向长度变形尺寸不一。

⑵、在芯棒拔长时间,坯料加热温度不均匀,导致拔长变形长度方向走料不一致。

2、壁厚不均

壁厚不均也会导致机械加工工时增加,严重的会使用坯料报废。产生的原因为:

⑴坯料冲孔时,冲子没有放置在坯料中心。

⑵冲孔时冲子歪斜,造成坯料一端壁厚不均。

⑶芯棒拔长时,坯料加热温度不均匀,温度高的部分易变形,壁厚减薄较快。

3端部纵向开裂

端部纵向开裂在薄壁筒类锻件上容易出现,引起开裂的原因是端部坯料降温较快,如温度稍稍降低就容易发生。

4.内孔重皮

内孔重皮是由于坯料在镦粗冲孔时,内孔边缘出现毛刺,如不及时清除,在芯棒拔长时容易使毛刺被带入坯料内孔,最终形成重皮缺陷。

5、内壁裂纹

内壁裂纹在尺寸、重量相对较小的筒类锻件上偶尔出现。内孔尺寸相对较小的坯料在冲孔时多选用实心冲子双面冲孔,有时可能造成相接补位出现这上,芯棒拔长时,随着变形量的不断加大,伤处不断地延伸形成裂纹。

6、外表面粗糙

外表面粗糙多发生在拔长量比较大的筒类锻件上,由于拔长量大,为在锻造温度范围内尽快完成锻造,芯棒拔长时通常采用大压下量快速锻造的方法,造成坯料表面因吹花大而粗糙,如此时小压下量光整坯料外表面,则容易出现芯棒与坯料咬死的现象。

7、锻件弯曲

锻件弯曲主要是锻后热处理时工件没有垫平,经过高温正火后坯料发生变形。当弯曲过大,经机场定心后,坯料局部不能满足图纸加工要求时候,需返回水压校形。

应该采取的措施及注意事项

为避免上述质量问题的发生,在工艺设计和实际操作环节应注意一下几方面:

1、严格执行加热规范,坯料要加热均匀,且热透。各锻造火次都要控制始锻、终锻温度。

2、拔长下料后,坯料的俩端面应平整。如用剁刀切料,端面毛刺要错移干净,采用大截面切割下料。

3、镦粗时坯料要方正,即坯料轴线与地面应垂直。在满足锻比和冲孔条件下,尽量减少拔长量。

4、冲孔时冲子要方正,不能歪斜,冲子轴线尽量与坯料轴线相接近。冲孔时产生的毛刺或飞边要吹样清理干净。

5、在芯棒预拔长火次要根据料温情况尽量锻造到长度,尽可能减少最后一火的工作量。因最后一火坯料壁波,温度降低比较快,可锻时间比较短。

6、芯棒表面要光滑,工作面要有1/50~1/100的锥度,无弯曲。对于直径大于200mm的芯棒,使用时内部必须用循环水加以冷却。

7、芯棒拔长时,每次翻转角度应均匀,压下量也应均匀。

8、拔长前套芯棒时,应使芯棒凸缘与毛坯端部有一定间距。若套入坯料离轴肩较远,在锻出轴肩一端以后,不能保证定住锻件,结果,锻件不能沿芯棒锥度部分正常下降,导致从芯棒取下锻件困难。

9、芯棒拔长操作时,在高温下锻造俩端,防止端部形成裂纹。